1С:ERP на предприятии атомной отрасли. Автоматизация диспетчеризации производства.

В августе 2018 года команда АртАйТи внедрила систему диспетчеризации производства на базе 1С:ERP на крупном предприятии атомной отрасли. В результате внедрения снизилась трудоемкость сбора фактических данных о производственном процессе, обеспечено качество учетной информации о производстве, обеспечен учет движения продукции в рамках бизнес-процессов внутренней производственной логистики.

Автоматизировано 50 рабочих мест.

Заказчик

Ведущий инженерный центр атомного машиностроения.

Собственная исследовательская и экспериментальная база, производственные площадки в Санкт-Петербурге и Ленинградской области.

Продукция предприятия – оборудование для атомной промышленности, не имеющее аналогов, а по многим показателям и превосходящее аналогичное зарубежное оборудование, активно используется на АЭС не только в России, но и во многих странах мира.

Численность сотрудников более 2500 человек.

Предпосылки

Современное машиностроительное производство - сложная система, требующая централизованного управления. Производственные корпуса, инженерное оборудование и технологические линии необходимо выстроить во взаимодействующие подсистемы — ими нужно эффективно управлять.

На предприятии реализовывается инвестиционный проект по созданию автоматизированной системы технологической подготовки и оперативного управления производством, в рамках которого запланировано внедрить систему Диспетчеризации.

Потребовалась современная информационная система с мощной технологической платформой, которая обеспечит:

• единое информационное пространство между двумя производственными площадками;

• прослеживание перемещения полуфабрикатов по производственным мощностям предприятия и подтверждение выполнения технологических и контрольных операций.

Цели и задачи

• Повысить оперативный контроль процесса изготовления и выполнения производственных заказов (в любое время можно получить статус изготовления деталей и сборочных единиц по заказам, что позволит оперативно реагировать на возникающие на производстве проблемы);

• Повысить точность прогнозирования выполнения заказов, снизить количество срыва сроков их выполнения.

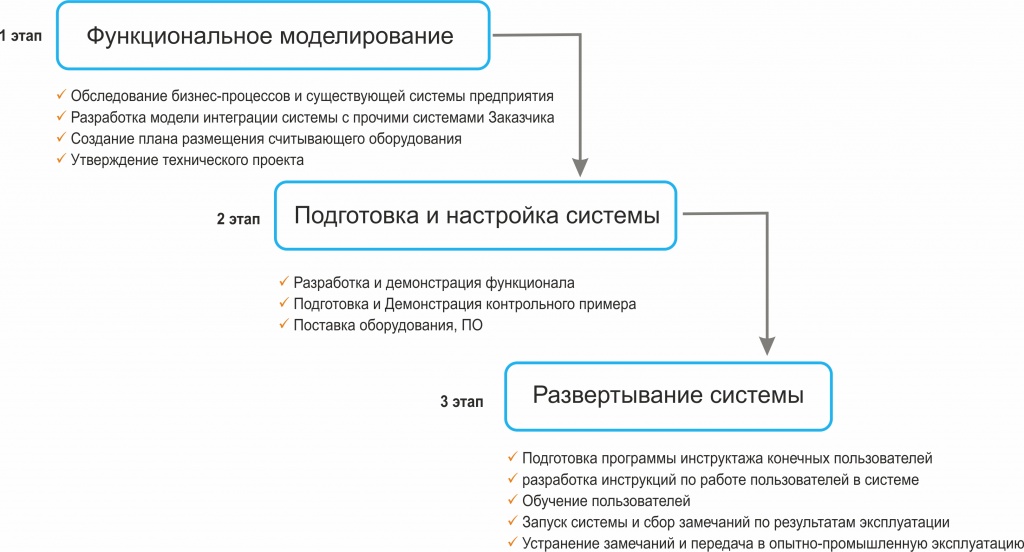

Как реализовывался проект

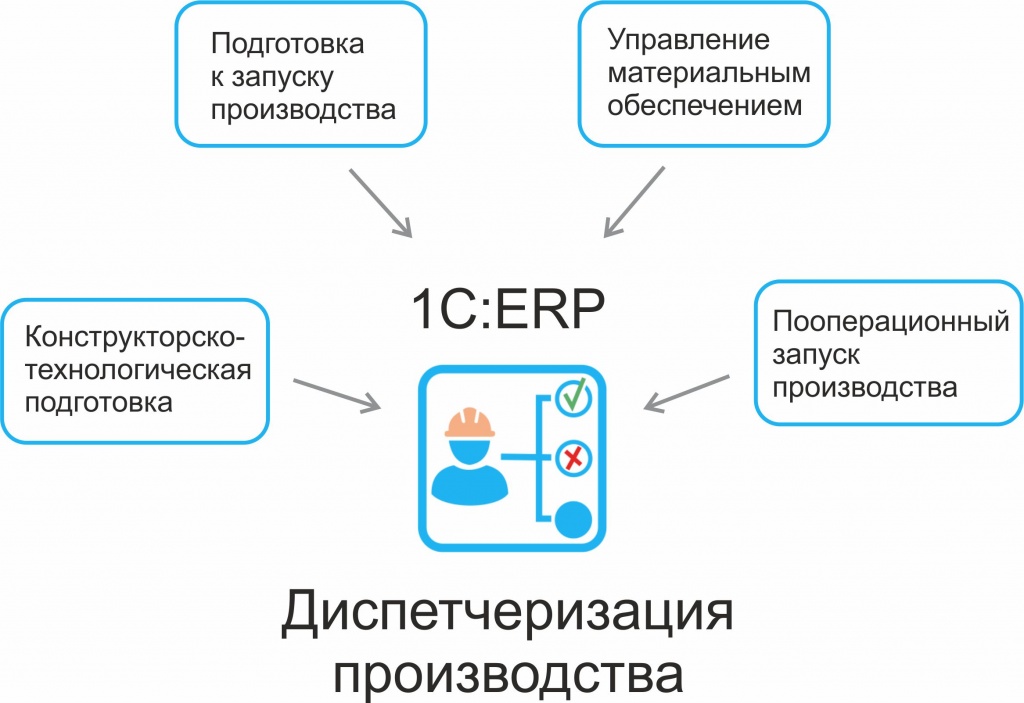

Какие бизнес-процессы автоматизированы

Результаты проекта

1. Снижение трудоемкости сбора фактических данных о производственном процессе:

• быстрота: возможность формирования и доступа к on-line информации;

• достоверность: система встроенных справочников и процедур контроля, позволяющая минимизировать возможность ошибок при регистрации учетных операций;

• доступность: возможность получения информации как на отдельных терминалах, так и на рабочих местах пользователей, преднастроенные отчеты и возможность формирования отчета пользователя.

2. Обеспечение учета движения продукции в рамках бизнес-процессов внутренней производственной логистики:

• поступление заготовки на производство;

• идентификация исполнителя технологической операции;

• фиксация действия над технологической операцией: начать, пауза, прервать, завершить;

• фиксация простоев оборудования с классификацией их причин;

• фиксация перемещения полуфабриката между рабочими центрами;

• фиксация времени выполнения технологических операций;

• фиксация выпуска годного и бракованного полуфабриката на соответствующей технологической операции.